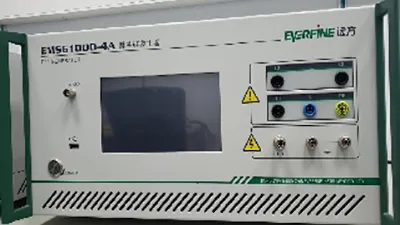

TC Charger assure un contrôle de qualité strict tout au long du cycle de production, en effectuant des tests rigoureux tels que les tests de performance électrique, de fiabilité environnementale et ceux de compatibilité électromagnétique. Nos équipements des tests clés incluent les systèmes des tests de performance électrique Chroma 8000, les détecteurs de fuite d'étanchéité à l'air, les chambres de test de hautes et faibles température et humidité, les chambres de test de pulvérisation saline, les analyseurs de sécurité électrique, les sources d'alimentation AC/DC, les récepteurs EMI, les antennes EMI, les générateurs de surtension, les pistolets de décharge électrostatique, et plus encore.

Tous les tests sont faits à l'aide d'un équipement interne, lequel est inclus dans un plan d'étalonnage complet. Nous avons obtenu plusieurs certifications de qualité, notamment l'IATF16949: 2016, l'ISO14001 pour la gestion de l'environnement, l'OHSAS18001 pour la santé et la sécurité, ainsi que les certifications du système MES et PLM.

Notre entrepôt de composants maintient les conditions hermétiques et celles de température et d'humidité contrôlées afin d'assurer un stockage optimal. L'atelier d'assemblage opère dans une salle blanche de classe 500K, tandis que celui SMT adhère aux normes de salle blanche de classe 100K. Pour renforcer la sécurité et la précision, nous avons implémenté les systèmes de protection électrostatique avancés, notamment les portes de douche à air, les systèmes de décharge statique et les revêtements antistatiques. Notre entrepôt de matériels utilise un système de stockage vertical automatisé, ce qui assure une gestion de stockage efficace et sans personnel.

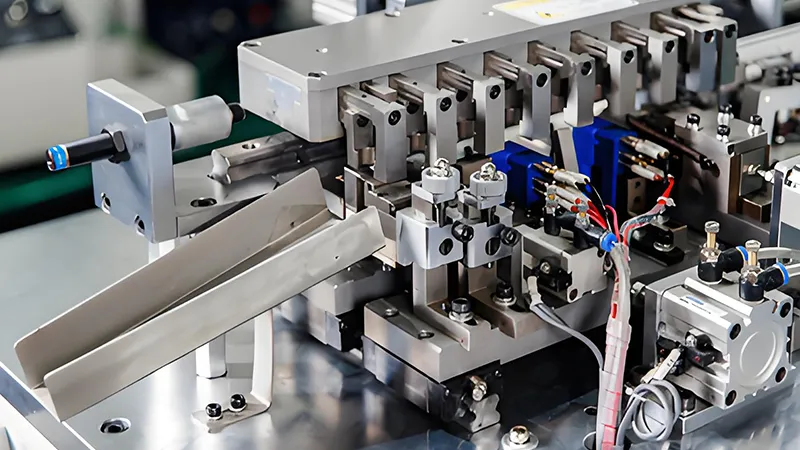

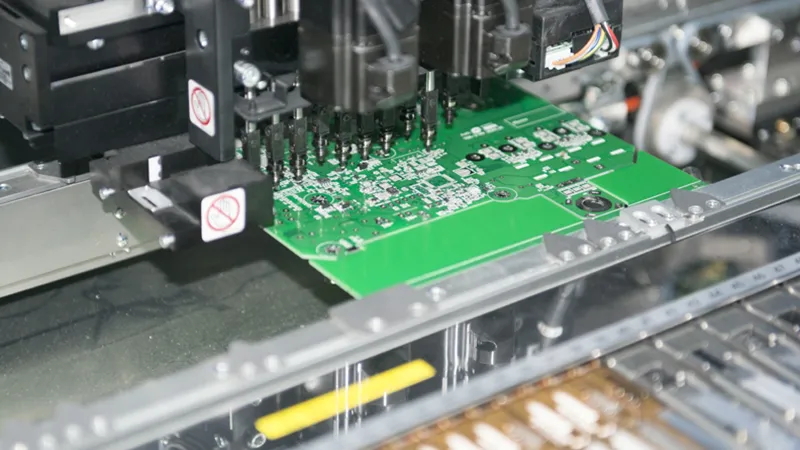

Notre atelier SMT est équipé de quatre lignes SMT YAMAHA entièrement automatisées. Le processus de test inclut les équipements avancés, tels que les systèmes d'inspection optique automatique, les systèmes d'inspection de la pâte à braser, les systèmes des tests programmables Chroma et les testeurs en ligne TIC. Nous utilisons aussi une chambre de vieillissement en boucle fermée et entièrement automatisée avec 11 points de contrôle de test. Dans l'atelier d'assemblage, l'automatisation est poussée plus loin avec l'utilisation des systèmes de soudage robotisés, des robots de serrage de vis automatiques, d'équipements de gravure laser et d'une ligne d'assemblage entièrement automatisée, qui est intégrée au MES (système d'exécution de production).

Nous utilisons des composants électroniques de qualité automobile qui sont reconnus internationalement et proviennent de marques mondiales bien renommées. Ils permettent de s'assurer que toutes les pièces répondent aux normes de test d'étanchéité IP67 et se conforment entièrement aux réglementations nationales. Nous nous efforçons de continuer avec notre innovation sur l'application de nouveaux matériaux, et nous sommes reconnus comme l'un des fournisseurs le mieux établi en Chine qui utilise les matériaux en carbure de silicium pour les véhicules à énergie nouvelle. Nous avons implémenté le système de qualité IATF16949 sur toute la chaîne d'approvisionnement, avec des mesures strictes de contrôle de qualité qui sont appliquées à tous les quatre ateliers et aux 15 processus de fabrication, et sont supervisées par 10 points de contrôle de qualité pour s'assurer que cette qualité est maintenue depuis la source.

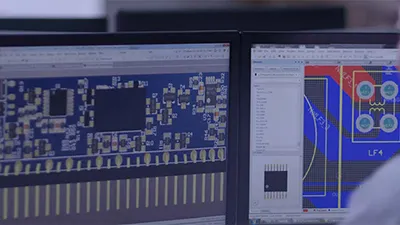

TC Charger possède une équipe complète de R&D, avec une expertise dans les domaines tels que le développement des produits, la conception, la sélection des composants, le développement des plateformes logicielles, la certification CEM et le design structurel personnalisé.

Nous opérons quatre lignes de production SMT, couvrant une superficie de 1.520 mètres carrés. L'atelier SMT adhère au niveau de propreté de l'ISO classe 8 (classe 100K), ce qui garantit une production de haute qualité dans un environnement contrôlé. Avec une capacité mensuelle allant jusqu'à 100.000 unités, nos installations sont équipées pour satisfaire aux demandes de production à grande échelle tout en maintenant les stricts contrôles de qualité.

TC Charger assure un contrôle de qualité strict tout au long du cycle de production, en effectuant des tests rigoureux tels que les tests de performance électrique, de fiabilité environnementale et ceux de compatibilité électromagnétique.

Si vous avez besoin de l'aide pour identifier la meilleure solution, notre expert sera content de vous assister. Veuillez nous envoyer un e-mail ou nous appeler.

Le chargeur embarqué (OBC) est un système interne installé dans les véhicules hybrides rechargeables (VHR) et les véhicules électriques à batterie (BEV) pour convertir le courant alternatif (CA) en courant continu (CC), ce qui est nécessaire pour recharger la batterie.

Le convertisseur DC-DC (DC/DC) est un composant essentiel des véhicules électriques à énergie nouvelle qui est chargé de convertir l'énergie de haute tension de la batterie principale en courant continu de basse tension utilisé par les systèmes électriques du véhicule, y compris la batterie auxiliaire et d'autres charges de basse tension.

Le système de charge embarqué 2 en 1, connu aussi sous le nom de OBC (chargeur embarqué) intégré et de convertisseur DC-DC, est une solution de recharge des véhicules électriques qui combine deux fonctions essentielles : convertir le courant alternatif en courant continu pour avoir une charge efficace de la batterie, tout en réduisant la puissance de haute tension à des niveaux de basse tension pour les systèmes électriques du véhicule.

Le système de charge embarqué 3 en 1 intègre un chargeur embarqué (OBC), un convertisseur DC-DC et une unité de distribution d'énergie (PDU) dans une seule unité compacte.

Nous prenons en charge vos systèmes de charge embarqués, de conversion DC/DC et de distribution de haute tension à partir du concept, en passant par l'exécution du projet, les tests, la certification jusqu'à la production de masse finale.

Nous garantissons une production sans faille, toute en nous adaptant aux changements des réglements et à la disponibilité des matériaux.

Nous offrons deux catégories de produits personnalisés en fonction du niveau de personnalisation :

Fabrication du design original (ODM)

Fabrication d'équipement d'origine (OEM)