Avec le marché mondial des véhicules à énergie nouvelle qui se développe à des rythmes différents suivant les régions, TC Charger a la capacité de personnaliser les chargeurs embarqués pour répondre aux besoins spécifiques des clients. Chaque chargeur requiert souvent des ajustements des moules, des interfaces et d'autres paramètres avant que la production de masse ne commence. Étant un fournisseur fiable et digne de confiance de solutions d’alimentation automobile intelligentes, TC Charger excelle en offrant des designs sur mesure et des capacités de production pour répondre aux demandes uniques des chargeurs, des convertisseurs et des produits intégrés.

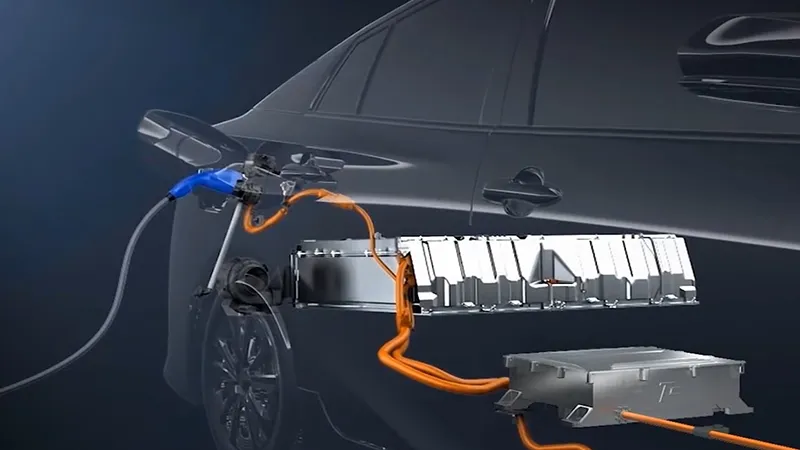

Notre système de charge intégré 2 en 1 (OBC + DC/DC) et 3 en 1 (OBC + DC/DC + PDU) rationnalise le câblage du véhicule, tout en réduisant le nombre de connecteurs et en optimisant les faisceaux de haute et de basse tension. Ceci resulte à une utilisation plus efficace de l'espace et à un design compact.

Nos solutions personnalisées sont conçues pour répondre aux spécifications uniques de chaque client.Voici comment nous travaillons :

Nous prenons en charge vos systèmes de charge embarqués, de conversion DC/DC et de distribution de haute tension à partir du concept, en passant par l'exécution du projet, les tests, la certification jusqu'à la production de masse finale.

Nous garantissons une production sans faille, tout en nous adaptant aux changements des réglements et à la disponibilité des matériaux.

Nous offrons deux catégories de produits personnalisés en fonction du niveau de personnalisation :

L'innovation et le développement de plateformes sont au cœur de toute notre gamme de produits, y compris nos solutions de chargeurs intégrés embarqués personnalisés OEM/ODM.

Les avantages d'utiliser notre approche de développement basée sur une plateforme incluent :

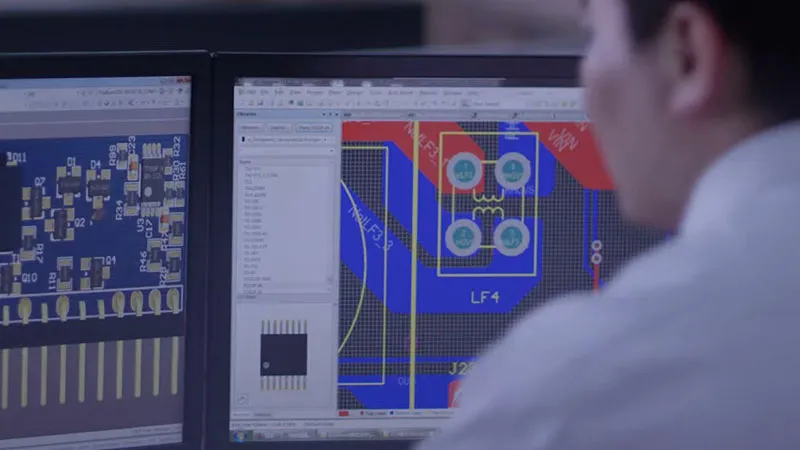

Notre plateforme de conception pour les produits personnalisés, tels que les chargeurs intégrés embarqués ou les convertisseurs DC/DC, est hautement modulaire et réutilisable. Elle est développée à travers les processus innovants qui incluent des solutions de conversion de puissance de haute fréquence. Ceci nous permet d'adapter les technologies existantes aux nouveaux produits sans pour autant commencer à partir de zéro pour chaque projet. Notre approche basée sur une plateforme permet d'avoir une personnalisation rapide dans les domaines tels que la sélection des composants, le développement de logiciels et le design structurel. De ce fait, elle prend en charge le contrôle analogique et numérique. En plus, elle garantit que nos chargeurs embarqués intégrés répondent aux normes industrielles strictes telles que la certification CEM. Pour les applications exigeantes qui nécessitent une haute puissance de crête et une fonctionnalité avancée, nos plateformes assurent un fonctionnement fiable en gérant efficacement les sorties de puissance, avec les protections intégrées contre les scénarios de surcharge.

Nous personnalisons l'OBC pour une puissance de sortie optimale et répondons aux demandes croissantes du marché en termes de courant élevé, de faibles pertes, de résistance thermique et de design compact. Nous personnalisons les paramètres de configuration clés, tels que les mesures de tension d'entrée/sortie, la réduction du bruit, la compatibilité électromagnétique (CEM), les circuits redresseurs à onde complète et les circuits de conversion de tension. Nos OBC de 3.3 kW et 6.6 kW répondent aux besoins de charge essentiels des VE modernes. Avec plus de 500 appareils de test et de contrôle de qualité dans notre atelier de production, nous garantissons des normes de production élevées à chaque étape du processus de fabrication.

Nos solutions DC/DC sont conçues pour les produits nécessitant une conversion de puissance à haut rendement, et elles fournissent une densité de puissance élevée avec une sortie efficiente. Notre plateforme d'alimentation offre des solutions de conversion de puissance isolées et non isolées, allant de 300 à 6000 W. Pour les tensions d'entrée inférieures à 60 V, les plateformes non isolées offrent des coûts inférieurs, une efficacité supérieure et une puissance de sortie plus grande; tandis que les systèmes isolés sont utilisés pour les tensions d'entrée supérieures à 60 V en vue de donner une protection plus sûre. Les deux systèmes assurent la plus grande efficacité et, quand ils sont combinés avec des filtres intégrés et une protection d'entrée, ils permettent d'avoir le développement de convertisseurs DC/DC compacts et personnalisés.

Nos solutions répondent aux normes industrielles, telles que GB/T 40432-2021 et BT/SGMWJ 0863-2022, ce qui permet d'assurer la conformité avec les dernières exigences techniques et les méthodes de test pour les systèmes de charge de véhicules électriques. En plus, nous effectuons une analyse des modes de défaillance potentiels et de leurs effets (AMDE) pour identifier et résoudre les potentiels problèmes survenus à chaque étape de la production. Ceci permet de minimiser les risques et d'assurer une livraison fluide à partir du développement du prototype jusqu'à la production de masse.

La première étape de notre processus sur la solution personnalisée est une analyse complète de l’entreprise et du contexte du client. Notre équipe de solutions fait une analyse approfondie pour comprendre l’ampleur du business du client et de sa clientèle cible. Nous compilons les informations appropriées et faisons un rapport d’évaluation des fournisseurs potentiels. Ceci nous permet d’analyser et de répondre efficacement aux besoins spécifiques du client.

Au cours de l’analyse des exigences du client, notre équipe de conception examine attentivement les spécifications requises pour le chargeur embarqué personnalisé (OBC), le convertisseur DC/DC ou le système de charge intégré. Celle-ci inclut la vérification des paramètres tels que le type de produit, la capacité de puissance, la taille, le niveau d’intégration, les types d’interface, les méthodes de refroidissement et l’usage prévue. Nous évaluons aussi les objectifs à long terme du client pour s'assurer que le produit répond aux attentes de performance dans les applications réelles. Une fois que tous les paramètres sont finalisés, les spécifications détaillées sont données au client pour obtenir sa confirmation finale.

Après que tous les paramètres soient vérifiés et alignés sur l'analyse des besoins, notre équipe procède à la conception des solutions personnalisées. Cette phase se focalise sur l'amélioration ou le développement des moules de produits et sur la conception des schémas intégrés (de la carte de circuits imprimés) pour répondre aux exigences spécifiques du client en termes d'intégration et de fonctionnalité. Nous élaborons aussi un calendrier de projet détaillé et supervisons l'ensemble du cycle de vie du projet, tout en procédant aux révisions périodiques pour suivre le progrès et faire le rapport sur les mises à jour à chaque phase.

Après que la solution soit finalisée, notre équipe de R&D commence le développement des applications personnalisées et la création des modèles numériques 3D. Ces modèles subissent des animations simulées par ordinateur pour tester la faisabilité et la stabilité du produit, tout en optimisant le design structurel, la dissipation thermique et la résistance au flux d'air. Ce processus de simulation nous permet d'identifier les problèmes potentiels et de développer des solutions avant de passer à la production. Une fois que tous les tests sont finis avec succès, le projet avance à la phase de production d'échantillons.

Sur base des paramètres de conception initiaux et de solution, nous développons un prototype qui répond aux exigences fonctionnelles du client. Ce prototype subit de multiples inspections de qualité pour faire le contrôle de la qualité et les tests afin de s'assurer qu'il fonctionne comme prévu. Après que l'échantillon soit livré au client pour procéder à l'installation et l'utilisation réelle, nous recueillons les commentaires sur n'importe quels problèmes rencontrés pendant le fonctionnement. Ces commentaires sont ensuite analysés, conduisant ainsi à des ajustements des paramètres, à une optimisation structurelle et à des améliorations du design interne.

Une fois que tous les ajustements sont finalisés, la production de masse commence. TC Charger est équipée d'installations de production et de test entièrement automatisées, avec une capacité de production mensuelle allant jusqu'à 40.000 unités. Nous recontrons les demandes de personnalisation à grande échelle, tout en maintenant un contrôle qualité strict à chaque étape de la production. Chaque chargeur embarqué et dispositif d'alimentation du VE est fabriqué pour se conformer aux normes de certification internationales, ce qui permet de s'assurer que nous livrons les produits de haute qualité à temps et conformément aux spécifications du client.

Si vous avez besoin de l'aide pour identifier la meilleure solution, notre expert sera content de vous assister. Veuillez nous envoyer un e-mail ou nous appeler.

Le chargeur embarqué (OBC) est un système interne installé dans les véhicules hybrides rechargeables (VHR) et les véhicules électriques à batterie (BEV) pour convertir le courant alternatif (CA) en courant continu (CC), ce qui est nécessaire pour recharger la batterie.

Le convertisseur DC-DC (DC/DC) est un composant essentiel des véhicules électriques à énergie nouvelle qui est chargé de convertir l'énergie de haute tension de la batterie principale en courant continu de basse tension utilisé par les systèmes électriques du véhicule, y compris la batterie auxiliaire et d'autres charges de basse tension.

Le système de charge embarqué 2 en 1, connu aussi sous le nom de OBC (chargeur embarqué) intégré et de convertisseur DC-DC, est une solution de recharge des véhicules électriques qui combine deux fonctions essentielles : convertir le courant alternatif en courant continu pour avoir une charge efficace de la batterie, tout en réduisant la puissance de haute tension à des niveaux de basse tension pour les systèmes électriques du véhicule.

Le système de charge embarqué 3 en 1 intègre un chargeur embarqué (OBC), un convertisseur DC-DC et une unité de distribution d'énergie (PDU) dans une seule unité compacte.