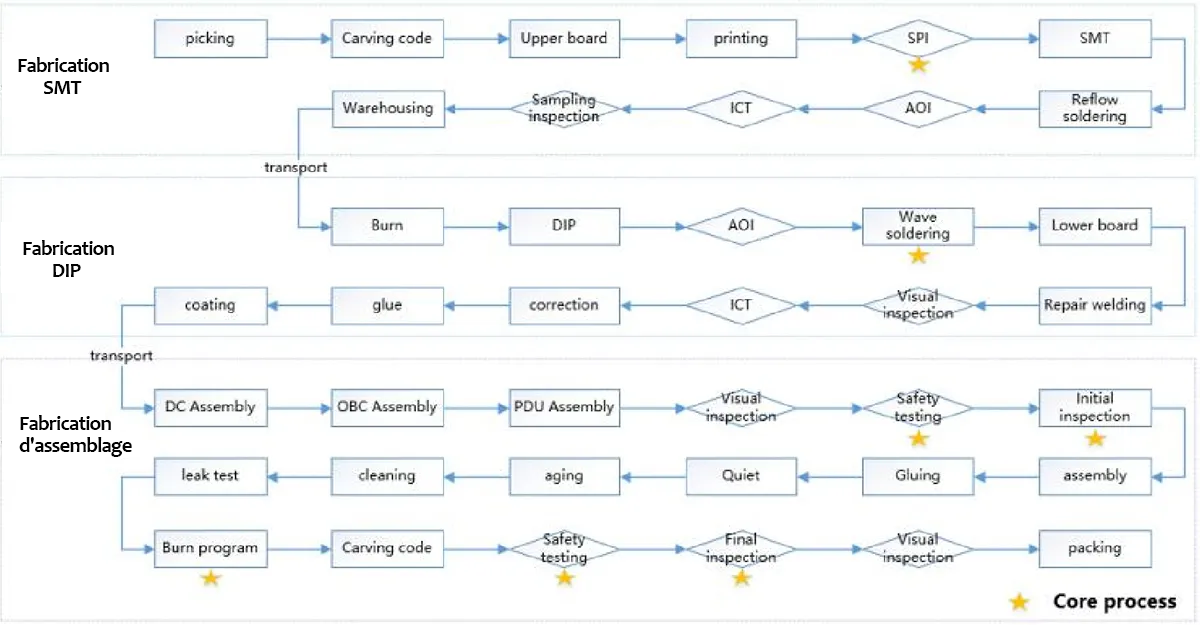

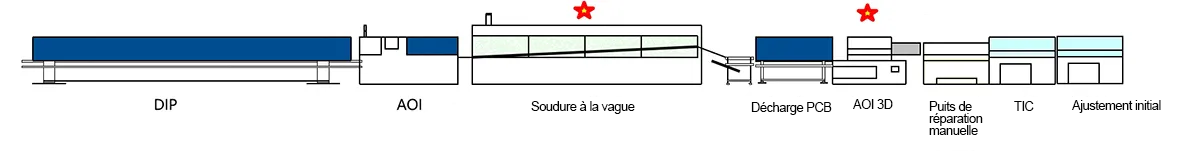

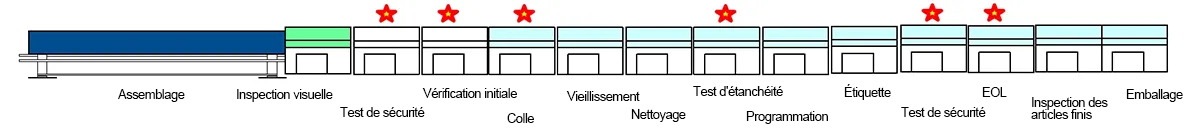

Nos équipements existants répondent aux exigences techniques, à celles de contrôle et de capacité de production des projets CAT.

| Lignes de production | Capacité | Utilisation en % | Capacité maximale (ensembles) | |

| SMT | 4 | 573,636 | 52.20% | 1,200,000 |

| DIP | 5 | 512,802 | 58.65% | 1,240,000 |

| Assemblage avant | 6 | 255,543 | 73.04% | 948,000 |

| Vieillissement | 7 cabines +16 racks | 279,127 | 71.16% | 968,000 |

| Assemble arrière | 3 | 241,052 | 77.47% | 1,070,000 |

| Emballage | 1 | 330,301 | 74.59% | 1,300,000 |

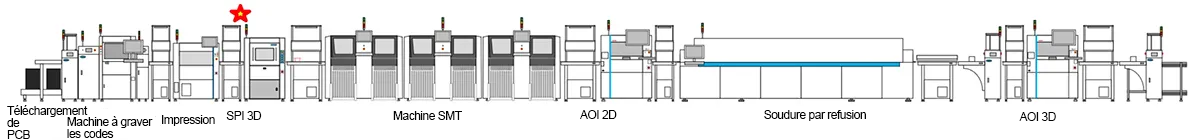

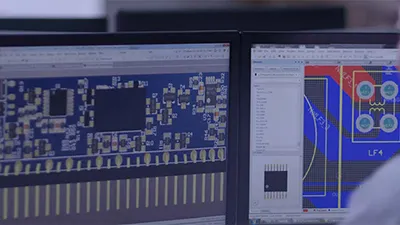

Nous opérons quatre lignes de production SMT, couvrant une superficie de 1.520 mètres carrés. L'atelier SMT adhère au niveau de propreté de l'ISO classe 8 (classe 100K), ce qui garantit une production de haute qualité dans un environnement contrôlé. Avec une capacité mensuelle allant jusqu'à 100.000 unités, nos installations sont équipées pour satisfaire aux demandes de production à grande échelle tout en maintenant les stricts contrôles de qualité.

TC Charger possède une équipe complète de R&D, avec une expertise dans les domaines tels que le développement des produits, la conception, la sélection des composants, le développement des plateformes logicielles, la certification CEM et le design structurel personnalisé.

Nous opérons quatre lignes de production SMT, couvrant une superficie de 1.520 mètres carrés. L'atelier SMT adhère au niveau de propreté de l'ISO classe 8 (classe 100K), ce qui garantit une production de haute qualité dans un environnement contrôlé. Avec une capacité mensuelle allant jusqu'à 100.000 unités, nos installations sont équipées pour satisfaire aux demandes de production à grande échelle tout en maintenant les stricts contrôles de qualité.

TC Charger assure un contrôle de qualité strict tout au long du cycle de production, en effectuant des tests rigoureux tels que les tests de performance électrique, de fiabilité environnementale et ceux de compatibilité électromagnétique.

Si vous avez besoin de l'aide pour identifier la meilleure solution, notre expert sera content de vous assister. Veuillez nous envoyer un e-mail ou nous appeler.

Le chargeur embarqué (OBC) est un système interne installé dans les véhicules hybrides rechargeables (VHR) et les véhicules électriques à batterie (BEV) pour convertir le courant alternatif (CA) en courant continu (CC), ce qui est nécessaire pour recharger la batterie.

Le convertisseur DC-DC (DC/DC) est un composant essentiel des véhicules électriques à énergie nouvelle qui est chargé de convertir l'énergie de haute tension de la batterie principale en courant continu de basse tension utilisé par les systèmes électriques du véhicule, y compris la batterie auxiliaire et d'autres charges de basse tension.

Le système de charge embarqué 2 en 1, connu aussi sous le nom de OBC (chargeur embarqué) intégré et de convertisseur DC-DC, est une solution de recharge des véhicules électriques qui combine deux fonctions essentielles : convertir le courant alternatif en courant continu pour avoir une charge efficace de la batterie, tout en réduisant la puissance de haute tension à des niveaux de basse tension pour les systèmes électriques du véhicule.

Le système de charge embarqué 3 en 1 intègre un chargeur embarqué (OBC), un convertisseur DC-DC et une unité de distribution d'énergie (PDU) dans une seule unité compacte.

Nous prenons en charge vos systèmes de charge embarqués, de conversion DC/DC et de distribution de haute tension à partir du concept, en passant par l'exécution du projet, les tests, la certification jusqu'à la production de masse finale.

Nous garantissons une production sans faille, toute en nous adaptant aux changements des réglements et à la disponibilité des matériaux.

Nous offrons deux catégories de produits personnalisés en fonction du niveau de personnalisation :

Fabrication du design original (ODM)

Fabrication d'équipement d'origine (OEM)